1,751 Views

1,751 Viewsน้ำยางที่ไหลออกมาทีละหยดจากต้นยางทั่วโลก ประมาณ ๒,๐๐๐ ล้านต้น ในเนื้อที่ประมาณ ๔๐ ล้านไร่นั้น สามารถผลิตยางชนิดต่างๆ ออกมาได้ปีละ ประมาณ ๔ ล้านเมตริกตัน และถ้าได้ปรับปรุงเปลี่ยน เป็นยางพันธุ์ดีในเนื้อที่เท่าเดิม อาจจะผลิตเพิ่มขึ้นเป็น ๘ ล้านเมตริกตัน แต่คงจะใช้เวลานานเป็นสิบๆ ปี แม้แต่ของประเทศไทยเอง ก็เพิ่งมีสวนยางพันธุ์ดี ทั้งที่ เจ้าของสวนยางปลูกเอง และทางราชการช่วยเงินสงเคราะห์ ให้โค่นต้นยางเก่าแล้วปลูกใหม่มากกว่า ๑๐ ปีแล้ว รวมเนื้อที่ได้ประมาณ ร้อยละ ๑๕ - ๒๐ ของเนื้อที่ทั้งหมดเท่านั้น ส่วนสวนยางของประเทศอื่นๆ ส่วนใหญ่ เป็นสวนยางพันธุ์ดีอยู่แล้ว เพราะเขาปรับปรุงสวนของเขาอยู่เรื่อยๆ แต่ต้นยางพันธุ์ดีเหล่านั้น ก็กำลังมีอายุมาก และจะต้องโค่นทิ้ง แล้วปลูกแทนใหม่ด้วยเช่นกัน

น้ำยางสดที่ได้มาจากสวนยาง มีลักษณะคล้าย น้ำนม มีเนื้อยางแห้งประมาณร้อยละ ๓๐-๓๕ นอกนั้น เป็นน้ำ น้ำยางดังกล่าวนี้เมื่อผ่านกรรมวิธีต่างๆ จะได้ยางชนิดต่างๆ กัน เช่น

(๑) น้ำยางข้น ทำจากน้ำยางสด โดยมีเครื่องแยก ที่จะไล่น้ำออกไป ให้เหลือส่วนที่จะเป็นยางประมาณ ร้อยละ ๖๐ น้ำยางจะข้นขึ้น และเอาไปใช้ทำเบาะนั่ง เบาะอิง ที่นอน ตุ๊กตา ถุงมือ ลูกโป่ง ฯลฯ วัสดุ สำเร็จรูปเหล่านี้ทำได้ในประเทศไทย น้ำยางชนิดนี้ผลิต จำหน่ายเฉพาะภายในประเทศเท่านั้น ประมาณว่า ปีหนึ่งๆ ต้องใช้ถึง ๗๐๐,๐๐๐ - ๑,๐๐๐,๐๐๐ ลิตร

(๒) ยางแผ่นรมควัน ทำจากน้ำยางสด โดยแยก ส่วนน้ำออกให้หมด ใช้กรดฟอร์มิกเป็นตัวแยก แล้วรีดเป็นแผ่นและรมควัน ยางชนิดนี้ประเทศไทยผลิตได้เป็นจำนวนทั้งสิ้นประมาณร้อยละ ๗๐ ของจำนวนยาง ที่ผลิตได้ทั้งหมด

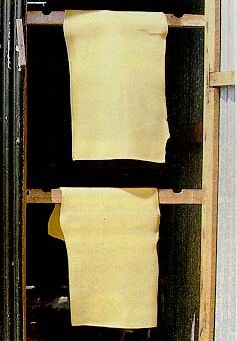

(๓) ยางผึ่งแห้ง ทำจากน้ำยางสด ทำอย่างเดียวกันกับยางแผ่นรมควัน เพียงแต่ไม่รมควันเท่านั้น เพื่อให้ยางขาวไม่มีควันจับ จะได้เอาไปทำยางชนิดที่ต้องการผสมสี ให้สีสดหรือให้มีสีค่อนข้างขาว เช่น ใช้ทำพื้นรองเท้ายางบาสเกตบอล ยางชนิดนี้มิใช่ยางที่ ซื้อขายในตลาด เจ้าของสวนยางจะทำ เมื่อมีผู้สั่งซื้อเท่านั้น

(๔) ยางเครพขาว ทำจากน้ำยางสด โดยใช้ยากัดสีให้ยางขาวให้มากที่สุด และแยกส่วนน้ำออกให้หมด โดยใช้กรดฟอร์มิก แล้วรีดให้บางเหมือนกับแผ่นกระดาษ ยางชนิดนี้มีราคาแพงกว่ายางดิบชนิดอื่น ใช้สำหรับทำยางที่ผสมสีขาวหรือสีอื่นๆ ให้สีสด และใช้ทำพื้นยางดิบสำหรับรองเท้าด้วย

(๕) ยางเครพชั้นเลว ทำจากยางที่จับเป็นก้อนแล้ว เช่น ยางที่ติดอยู่ที่รอยกรีด ยางติดก้นถ้วย ยางที่รีดเสีย ยางรมควันเสีย หรือบางทีปล่อยให้เป็นก้อนเอง โดยไม่ได้ใส่น้ำกรด หรือไม่ได้รีดภายในกำหนดเวลา ยางเหล่านี้ ส่งไปจำหน่ายต่างประเทศไม่ได้ จะต้องปรุงแต่ง เปลี่ยนสภาพให้เป็นแผ่นเสียก่อน ยางเหล่านี้จะต้องใช้เครื่องจักรขนาดใหญ่ บดบี้ขยี้ยาง ผสมให้เข้ากัน แล้วอัดรีดให้เป็นแผ่นเสียใหม่ ฉะนั้น ยางเหล่านี้เจ้าของ สวนยางจะขายให้แก่โรงรีดยางเครพ แม้ว่าจะทำเป็น แผ่นแล้วก็ตาม แต่ก็ยังคงเป็นยางชั้นต่ำอยู่นั่นเอง ประเทศไทยมียางชนิดที่กล่าวนี้ค่อนข้างมาก ปัจจุบันนี้ได้ส่ง ยางชนิดนี้ออกจำหน่ายประมาณร้อยละ ๒๕ - ๓๐ ของจำนวนยางที่ส่งออกทั้งหมด

(๖) ยางแท่ง เป็นยางที่ทำจากน้ำยางหรือทำจาก ยางที่จับตัวเป็นก้อนแล้วก็ได้ เป็นการปฏิรูปกรรมวิธีเก่าๆ เพื่อให้สะดวกแก่การใช้ในสมัยวิทยาศาสตร์ ยางที่เจ้าของสวนยางทำอยู่ทุกวันนี้มีสภาพเป็น "ยางป่า" หรือ "ของป่า" อย่างเดียวกับที่พวกอินเดียนแดงทำจำหน่าย ที่เมืองพารา เมื่อร้อยกว่าปีมาแล้ว เพียงแต่รูปร่างเปลี่ยนไปบ้างเท่านั้น ที่ว่าเป็น ยางป่า ก็เพราะแจ้งคุณสมบัติทางวิทยาศาสตร์ไม่ได้ เช่น มีผงหรือสิ่ง เจือปนอยู่เท่าใด เป็นเถ้าถ่านเท่าใด มีความชื้นที่จะ ระเหยได้เท่าใด มีไนโตรเจนเท่าใด ฯลฯ แต่ในปัจจุบันนี้ ด้วยกรรมวิธีการผลิต "ยางแท่ง" สามารถแจ้งคุณสมบัติ ดังกล่าวนี้ได้ ต่อไปในไม่ช้านี้ "ยางป่า" จะจำหน่ายได้ ยากกว่ายางแท่ง

(๗) ยางมีคุณสมบัติพิเศษ การทำยางออกจำหน่าย นอกจากจะใช้น้ำยาง และยางที่แข็งตัว มาจัดทำให้มี สภาพและลักษณะต่างๆ ตามความต้องการของผู้ใช้แล้ว เจ้าของสวนยางยังพยายามปรับปรุงให้มีคุณสมบัติพิเศษ ยิ่งกว่าที่เป็นอยู่ตามธรรมชาติอีกด้วย เช่น

การทำยางกระด้าง เพื่อใช้ในการทำวัตถุสำเร็จรูปบางอย่าง เช่น ท่อน้ำยาง คิ้วประตูหน้าต่างรถยนต์ ซึ่งต้องการให้ทรงรูปตามความกลม นูน หรือเป็นร่อง มีมุมหัก ขึ้นลงได้โดยไม่เบี้ยวบิด การทำยางผสมน้ำมัน เพื่อเพิ่มปริมาณยางให้มากขึ้น และถ้าทำยางรถยนต์ จะช่วยให้ยางจับถนนดีขึ้น

การทำยางผสมพลาสติก เพื่อช่วยให้ทนทานไม่แตกง่าย และยังพยายามคิดค้น ที่จะทำยางวัตถุดิบให้มีคุณสมบัติพิเศษต่อไปอีก ซึ่งเจ้าของสวนยางทุกประเทศ จะต้องร่วมมือกัน เพื่อมิให้ล้าหลังยางเทียม

การทำยางแผ่นรมควัน

เนื่องจากเจ้าของสวนยางในประเทศไทยเกือบ ทุกสวนยังคงทำยางแบบเก่า คือ ยางแผ่นรมควันกันอยู่ และคงจะต้องทำเช่นนี้ต่อไป จนกว่ารัฐหรือเอกชนจะสร้างโรงงานผลิตยางแท่งทั่วทุกท้องที่ ที่มีการปลูกยาง ความสำคัญของการทำยางทุกชนิด ขึ้นอยู่กับความสะอาดเป็นสำคัญ ถ้าสะอาดมากก็ถือว่า เป็นยางชั้นดีมาก และขายได้ราคาสูง ฉะนั้น ในการทำยางแต่ละขั้น จะต้องระมัดระวังให้สะอาดที่สุด ต่อไปนี้จะได้กล่าวถึง วิธีทำยางแผ่นรมควันเป็นขั้นๆ นับตั้งแต่ได้น้ำยางมาจากสวน

ขั้นที่ ๑

น้ำยางที่ได้มาจากสวนจะต้องกรองให้ สะอาดเสียก่อน การกรองครั้งแรก ให้กรองด้วยตะแกรงลวด (ที่ไม่เป็นสนิมหรือทองเหลือง) ขนาด ๔๐ ตาหรือ รู/นิ้ว เพื่อกรองเอาผงหยาบๆ เช่น เศษเปลือก ผง ผงจากใบไม้หรือดินทราย ฯลฯ ออกชั้นหนึ่งก่อน เมื่อกรองเอาผงหยาบๆ ออกแล้ว จะต้องเติมน้ำ ประมาณ ๑ เท่า เพื่อให้น้ำยางใส การเติมน้ำควรใช้เครื่องวัดความเข้มข้นของน้ำยาง ให้น้ำยางสม่ำเสมอกันทุกครั้ง เพื่อให้น้ำยางในปริมาตรเดียวกัน มีเนื้อยางเท่าๆ กัน การทำแผ่นจะได้บาง และมีน้ำหนักเท่ากัน เมื่อนำเข้ารมในโรงรมควัน จะได้สุกพร้อมกัน เมื่อเติมน้ำ จนมีความเข้มข้นตามต้องการแล้ว โดยปกติจะเติมให้มีเนื้อยางผสมอยู่ในน้ำ เพียงร้อยละ ๑๕ (น้ำยางที่ได้ มาจากต้นมีเนื้อยางแห้งประมาณร้อยละ ๓๐ - ๓๕ ของ น้ำยางทั้งหมด) แล้วจึงกรองด้วยตะแกรงกรองชนิดละเอียดขนาด ๖๐ รู/นิ้ว เทรวมลงไปในถังรวมน้ำยาง เพื่อให้น้ำยางทุกๆ ต้น ผสมเป็นเนื้อเดียวกัน ถังรวมน้ำยางดังกล่าวนี้ มีความสำคัญในการที่จะทำยางชั้นดีอยู่มาก ถ้าเป็นสวนยางขนาดใหญ่ จะมีถังอะลูมิเนียม รวมน้ำยางขนาดจุ ๓,๐๐๐ - ๔,๐๐๐ ลิตร หรืออาจทำ ถังหรืออ่างซีเมนต์บรรจุ โดยไม่จำกัดจำนวนก็ได้ เมื่อเอาน้ำยางที่กรองผสมกันหมดแล้ว ปล่อยให้น้ำยางตกตะกอนประมาณ ๒๐ - ๓๐ นาที แล้วจึงเอาน้ำยางตอนบนๆ ไปใช้ทำแผ่นต่อไป ส่วนน้ำยางตอนล่างซึ่งมีเป็น จำนวนน้อยมาก อาจจะมีผงเล็กๆ ตกตะกอนอยู่บ้าง จะแยกเอาไปใช้ทำเป็นยางแผ่นชั้นต่ำ เพราะเป็นยาง ที่มีความสะอาดน้อยกว่า

ขั้นที่ ๒

ถ้าเป็นสวนขนาดเล็กจะนำน้ำยางที่กรอง และผสมน้ำแล้ว ตวงใส่ตะกงเดี่ยว ซึ่งทำด้วยอะลูมิเนียม หรือสังกะสี ขนาดกว้างยาวสูงประมาณ ๔๕ x ๒๖ x ๗ เซนติเมตร บรรจุน้ำยางได้ประมาณ ๖-๗ ลิตร ทำยางได้หนักแผ่นละ ๗๐๐ - ๘๐๐ กรัม ถ้าเป็นสวนขนาดใหญ่ จะใช้ตะกงขนาดใหญ่ มีแผ่นกั้นเป็นช่องๆ ซึ่งเรียกว่า ตะกงตับ ก็ได้ ทำยางได้ตะกงละ ๑๕๐ แผ่น

ขั้นที่ ๓

การทำให้ยางจับตัวเป็นก้อน โดยค่อยๆ ผสมน้ำกรดฟอร์มิกกับน้ำให้เจือจางเพียง ๑% หรือ ๒% เทลงไปในน้ำยางตามอัตราส่วน ถ้าจะให้ยางแข็ง ตัวจับเป็นก้อนในวันรุ่งขึ้น จะใช้กรดเพียง ๔ ซีซี / เนื้อยางแห้ง ๑,๐๐๐ กรัมหรือ ๑ กิโลกรัม ถ้าจะให้ยาง แข็งตัวภายใน ๑-๒ ชั่วโมง ก็ให้ใช้กรดฟอร์มิกมากขึ้น เป็น ๘-๑๐ ซีซี / ยางแห้ง ๑,๐๐๐ กรัม ซึ่งเท่ากับเป็นการใช้กรดฟอร์มิกประมาณ ๑% ของน้ำหนักเนื้อยางแห้ง การใส่กรดลงไปในน้ำยางต้องค่อยๆ ใส่ลงไปทีละ น้อย แล้วรีบคนให้ทั่ว เพื่อไม่ให้น้ำยางตรงที่ถูกกรดจับตัวเป็นก้อนในทันทีทันใด เมื่อใส่น้ำกรดเสร็จเรียบร้อยแล้ว ตักฟองเอาออก และระวังไม่ให้ฝุ่นผง หรือสิ่ง สกปรกตกลงไป

น้ำกรดที่ทำให้ยางจับตัวเป็นก้อนมิใช่มีแต่กรด ฟอร์มิกแต่อย่างเดียว กรดน้ำส้ม หรือกรดอะเซติกก็ใช้ได้ดี ถ้าใช้กรดน้ำส้ม จะต้องใช้เพิ่มขึ้นประมาณเกือบเท่าตัว ของกรดฟอร์มิก กรดกำมะถันก็ใช้ได้และราคาก็ถูกกว่า แต่การใช้ค่อนข้างยาก ต้องใช้การคำนวณให้แน่นอน ถ้าใช้มากไปน้อยไปทำให้ยางเสียได้ง่าย ขณะนี้ปรากฏว่า ยางเสียหายมาก ทั้งนี้เพราะน้ำกรด ที่ขายในตลาดไม่ทราบว่า กรดอะไรแน่นอน จึงไม่แนะนำให้ใช้กรดกำมะถัน และกรดชนิดอื่นๆ

ขั้นที่ ๔

เมื่อยางในตะกงจับตัวเป็นก้อนดีแล้ว ตัวก้อนยางจะจับตัวเป็นแผ่นลอยอยู่เหนือน้ำ และน้ำที่อยู่รอบๆ ยางจะใส (ถ้าน้ำขุ่นอยู่แสดงว่า ยังจับตัวกันไม่เรียบร้อย) ให้เอาน้ำสะอาดราดลงบนยาง เพื่อไล่ฝุ่นละอองออก แล้วนำตะกงยางคว่ำลงบนโต๊ะ ที่ล้างสะอาดดีแล้วมาทีละแผ่น ใช้ไม้ลูกกลิ้งหรือขวดเบียร์ ค่อยๆ กลิ้ง และกดให้แบนจนตลอดแผ่น เพื่อไล่น้ำออกตรงปลายที่จะนำเข้าเครื่อง (คือ ทางด้านกว้าง) ทำให้แบนมากๆ จะได้ส่งเข้าเครื่องรีดได้สะดวก

เครื่องรีดยาง หรือเครื่องทำแผ่นยางที่กล่าวนี้ คล้ายๆ กับเครื่องรีดปลาหมึก แต่ใหญ่กว่ามากใช้มือหมุน มีลูกกลิ้ง ๑ คู่ ยาวประมาณ ๕๐-๖๐ เซนติเมตร (๒๐ - ๒๔ นิ้ว) เส้นผ่านศูนย์กลางประมาณ ๑๐ เซนติเมตร (๔ นิ้ว) มีที่ขันให้ลูกกลิ้งทั้งสองเบียดกัน หรือห่างกันได้ เครื่องรีดยางชุดหนึ่งอย่างน้อยจะต้องมี ๒ เครื่อง คือ เครื่องรีดเกลี้ยง ๑ เครื่อง และเครื่องรีดดอกอีก ๑ เครื่อง ที่ลูกกลิ้งทั้ง ๒ อันของเครื่องรีดดอกนั้น มีร่องเป็นเกลียวรอบตัว และเต็มลูกกลิ้ง แต่ละร่องมีขนาดกว้างประมาณ ๓ มิลลิเมตร วนเอียงประมาณ ๔๕ องศา ขนานกันทุกร่อง จากปลายข้างหนึ่งไปยังปลายอีกข้างหนึ่ง

ยางที่แข็งตัวและนวดให้ส่วนน้ำออกไปบ้างแล้ว จะนำเข้าเครื่อง รีดเกลี้ยง ๒ - ๓ ครั้ง จนแผ่นยางบาง ประมาณ ๒ - ๓ มิลลิเมตร จึงนำเข้าเครื่องรีดดอก ยางแผ่นจะปรากฏเป็นร่องเล็กๆ เฉียงพาดไปทั่วแผ่น ทั้งนี้ เพื่อทำให้เกิดเนื้อที่มากขึ้นกว่าแผ่นเลี่ยนๆ ซึ่งจะ สามารถรับความร้อนและควันได้มาก จนทำให้ยางสุกทั่วแผ่นเร็วขึ้น

ส่วนสวนยางขนาดใหญ่ จะไม่ใช้เครื่องรีดด้วยมือ ดังกล่าวนี้ เพราะทำได้ช้า จะใช้เครื่องรีดยางอัตโนมัติ เครื่องรีดยางชนิดนี้จะมีลูกกลิ้ง ๔ หรือ ๕ คู่เรียงเกือบ ชิดกัน คู่สุดท้ายจะเป็นลูกกลิ้งดอก เครื่องหนึ่งจะทำยางแผ่นได้ชั่วโมงละ ๗๐๐ - ๘๐๐ แผ่นขึ้นไป ยางที่รีดเป็นแผ่นเสร็จแล้ว จะนำไปแช่น้ำ อาจจะเป็นในอ่างใหญ่ หรือบ่อซีเมนต์ ที่มีน้ำไหลผ่านเข้าและออกได้ตลอดเวลา เพื่อไล่น้ำกรดและสิ่งสกปรก หรือคราบน้ำมันของเครื่องรีดดอกให้หมด แช่ไว้ประมาณครึ่งชั่วโมง

การรมจะใช้ความร้อนประมาณ ๑๐๐ องศา ฟาเรนไฮต์ สำหรับ ๓ - ๔ ชั่วโมงแรก แล้วจะค่อยๆ เพิ่มขึ้น สำหรับวันแรกจะใช้ความร้อนไม่เกิน ๑๒๐ องศาฟาเรนไฮต์ วันที่ ๒ เพิ่มขึ้นเป็น ๑๓๐ องศาฟาเรนไฮต์ และในวันที่ ๓ ที่ ๔ จะใช้ความร้อน ๑๔๕ องศาฟาเรนไฮต์ ซึ่งเป็นความร้อนสูงสุดสำหรับการรมยาง ความร้อนภายในโรงรมยางแต่ละวัน ควรอยู่ในระดับขาดเกินจากที่กำหนดไว้เพียง ฑ๕ องศาฟาเรนไฮต์เท่านั้น ถ้ายางแผ่นทำได้มาตรฐาน คือ มีความหนา ประมาณ ๒ - ๓ มิลลิเมตร และใช้กรดผสมยางชั้นดี จะรมได้ที่หรือสุกภายใน ๔ - ๕ วัน หลังจากนั้น จะเอาออกมาคัดเลือกเป็นยางชั้น ๑-๒-๓-๔ และ ๕ ตามมาตรฐาน สากลต่อไป ชั้นของยาง ถือเอาความสะอาดเป็นเกณฑ์ และตัดสินกันด้วยตา ตาของผู้ขายในประเทศไทย กับตาของผู้ซื้อในต่างประเทศ มักจะไม่ตรงกัน จึงมีการโต้แย้ง เรียกร้องเงินคืน หรือตัดราคากันอยู่เป็นประจำ โรงรมยางโดยที่สวนยางมีอยู่หลายขนาด ฉะนั้น โรงรมยางจึงมีหลายแบบ คือ แบบจิ๋ว รมได้ครั้งละ ประมาณ ๑๐๐-๑๕๐ แผ่น โรงรมแบบ ๒ ชั้น มีหลายขนาด รมได้ตั้งแต่ ๑,๐๐๐-๓๐,๐๐๐ แผ่น แต่โรงรมเหล่านี้ คนต้องเอายางเข้าไปในโรงรม โดยพาดไว้บนราวไม้ให้เป็นระเบียบ เมื่อรมสุกแล้ว ต้องเข้าไปลำเลียงเอาออกมา

ส่วนสวนยางขนาดใหญ่จะใช้รถรมยางเข้าช่วย เมื่อต้องใช้รถรมยาง โรงรมยางก็ต้องทำให้เหมาะกับรถรมยาง ที่ต้องเดินบนรางเหล็ก โรงรมยางสำหรับรถรมยางจึงมี ๒ แบบ คือ แบบห้องแถว และ แบบอุโมงค์ สำหรับแบบห้องแถว รถรมยางจะถูกนำเข้ารม เป็นห้องๆ มีความร้อนและควัน แยกเข้าเป็นห้องๆ ไป ส่วนแบบอุโมงค์นั้นเป็นเหมือนอุโมงค์รถไฟ คือ เข้าทางเดียว เมื่อเข้าไปแล้ว จะถอยกลับทางเก่าไม่ได้ ต้องออกอีกทางหนึ่ง

อย่างไรก็ดี โรงรมทุกแบบจะต้องให้ความร้อนเป็นขั้นๆ ดังที่ได้กล่าวมาแล้ว และความสำคัญของโรงรมยางที่ดีนั้น จะต้องประกอบด้วยลักษณะต่อไปนี้

(๑) กระจายความร้อนได้สม่ำเสมอเท่ากันทั่วห้อง เว้นแต่แบบอุโมงค์ความร้อน ตรงตอนที่จะออกจะสูงกว่าตรงตอนแรกที่เข้าไป

(๒) มีการควบคุมอุณหภูมิได้ดี

(๓) การระบายอากาศดี

(๔) มีการป้องกันไฟไหม้ไว้เป็นอย่างดี

(๕) น้ำที่หยดจากยางมีทางไหลออกได้เร็วดี

(๖) ควัน และความร้อนไม่รั่วไหลออกได้

ขั้นที่ ๖

การทำห่อยาง เมื่อได้คัดเลือกยางเป็นชั้นๆ ดีแล้ว จะต้องห่อยางให้เป็นไปตามข้อบังคับสากล ซึ่งสมาคมผู้ค้ายางของประเทศต่างๆ ได้ตกลงกันไว้ คือ จะต้องใช้ยางที่มีคุณภาพชั้นเดียวกันห่อยาง ยางห่อหนึ่งจะต้องอัดให้แน่น ให้มีน้ำหนักตั้งแต่ ๒๒๔ - ๒๕๐ ปอนด์ (๑๐ ห่อจะเท่ากับน้ำหนัก ๑ ตัน) ไม่ต้องมีลวดรัด ห่อหนึ่งจะมีปริมาตรประมาณ ๕ ลูกบาศก์ฟุต ฉะนั้น การห่อยางจะต้องห่อให้กว้าง ยาว สูง ประมาณ ๒๐ x ๒๔ x ๑๘ นิ้ว การทำห่อโดยวิธีอื่น เรือเดินทะเลจะไม่รับขนส่งให้

ยางทุกห่อจะต้องทาด้วยแป้งสีขาว ตามสูตรการผสมแป้งของข้อบังคับสากล ทั้งนี้เพื่อมิให้ห่อยางติดกัน และจะต้องเขียนบอกชั้นของยางไว้ ๒ ด้าน โดยใช้ตัวอักษรใหญ่ขนาด ๘ นิ้ว ชื่อของบริษัทผู้ส่งยางออก จะต้องเขียนให้เห็น ๒ ด้านเช่นกัน โดยใช้ตัวอักษรขนาด ๕ นิ้ว ถ้าจะมีเลขบอกครั้งที่หรือจำนวน ก็ให้เขียนไว้ใต้ชื่อของบริษัทผู้ส่งยางออก โดยใช้เขียนด้วย ๕ นิ้ว